新生VAIO誕生から2年! 長野・安曇野工場を見学してきた

IT・デジタル

その他

注目記事

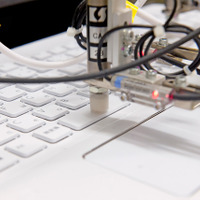

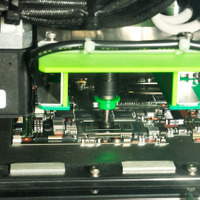

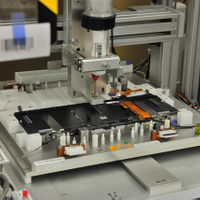

基盤の表で1ライン、裏で1ラインの2ラインを行き来して完成するまでにかかる時間はたったの20分。正確かつ速く、仮に24時間稼働した場合には最大で1680コも作ることができるそうです。

ちなみに、「VAIO Z」は、日本企業との共同開発でたくさんのパーツが作られています。外装パーツとなる天板やキーボードのアルミは東陽理化学研究所、UDカーボンは東レ。内部パーツで使われる、流体動圧軸受ファンは日本電産、静音キーボードは沖電気工業、極薄高効率ヒートパイプはフジクラ、液晶パネルは、パナソニック液晶ディスプレイと、まさに日本企業の技術の集合体とも言えます。

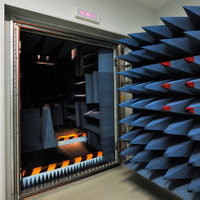

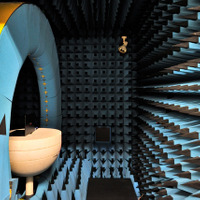

そして、基盤やあらゆる必要なパーツは、今度は人の手でひとつひとつ組み上げられていきます。もちろん単なる手作業というわけではなく、専用の治具と、経験を積んだオペレーションによって流れるように進んでいきます。製造工程が終わると、専用のボックス内でハードとしてのチェック項目を検査を通過したものが、OSやソフトウェアのインストールがされた後に、ソフトウェアのチェックが行われます。

そして最後に、「安曇野FINISH」と呼ばれる工程として、技術者の手によって100項目にもなるチェックを行ってようやく最終出荷にたどり着けます。人の行う作業では、もちろんミスが起きる可能性もあるため、それを回避するためのサポートする機器や体制も整っていて、各作業では全てカメラによって記録管理され、万が一にも起こったトラブルも可視化した状態で原因を究明と対策を施すそうです。すでにそうした管理が行われていた事もあってか、まさにコンピューターと人の手のハイブリッドで品質というクオリティを保っているのがわかります。

《君国 泰将》

特集

この記事の写真

/

関連ニュース

-

3年目を迎えた“新生VAIO”、2016年度はPCとEMSに続く「第三のコア事業」育成へ

IT・デジタル -

店頭解禁の「VAIO Phone Biz」、実機に触ってきた!

IT・デジタル -

“ビジネスと親和性の高い”新型VAIOスマホ、開発意図と販売戦略は?

IT・デジタル -

“新型VAIOスマホ”を速報レビュー!Xperiaとの比較は?Windows 10 Mobileで何が進化?

IT・デジタル -

VAIO、MVNO事業に参入……オリジナルSIMカード&対応ノートPCを発表

IT・デジタル -

日本通信、不正侵入検知システムをVAIO Phoneに提供開始

ブロードバンド -

次期MacBookにはセルラーモデルが追加? Appleが新特許を申請

IT・デジタル -

“VAIOスマホ”第2弾、Windows 10スマホ「VAIO Phone Biz」発表! MVNOでも取り扱いへ

IT・デジタル -

VAIO、海外市場に進出……第1弾は米国とブラジル

エンタープライズ -

日本通信、VAIO Phoneを全社員に配布……エンタープライズソリューションを構築

エンタープライズ -

VAIO、堅牢性高めた13.3型ノート「VAIO Pro 13 | mk2」発表

IT・デジタル